Od cięcia plazmą do gięcia kształtowników – jak powstają precyzyjne elementy konstrukcyjne?

- kazmet1

- 17 lip 2025

- 4 minut(y) czytania

Precyzyjne elementy konstrukcyjne stanowią fundament współczesnego przemysłu i budownictwa. Od ich jakości zależy trwałość oraz niezawodność całych struktur. Do wytwarzania tego typu detali wykorzystuje się zaawansowane technologie, takie jak cięcie plazmowe i gięcie kształtowników – metody umożliwiające formowanie stali zgodnie z wymaganiami projektowymi. Jeśli chcesz zrozumieć, jak stalowe komponenty nabierają odpowiednich kształtów i parametrów użytkowych, przeczytaj ten artykuł. Przedstawiamy w nim wszystkie etapy – od wypalania plazmą po gięcie blachy i rur na wymiar.

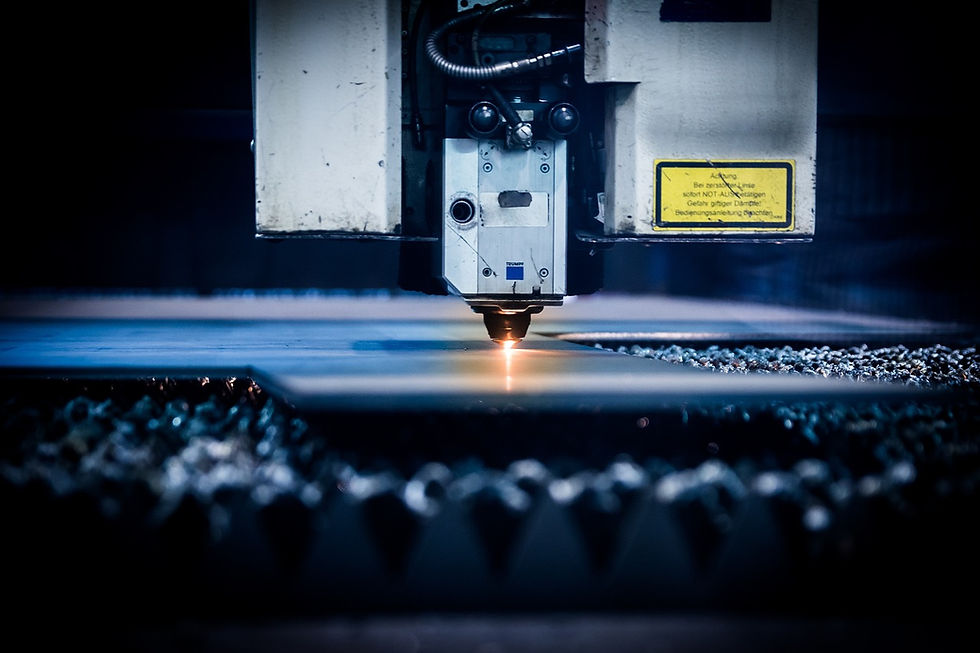

Precyzyjne cięcie materiału – rola wypalania plazmą

Cięcie plazmowe to technika obróbki metali, w której wykorzystuje się skoncentrowany łuk plazmowy do topienia i usuwania materiału z miejsca cięcia. Proces ten pozwala na szybkie i dokładne przecinanie takich metali jak stal, aluminium czy miedź. Dzięki zastosowaniu palników plazmowych możliwe jest osiągnięcie wysokiej jakości krawędzi oraz ograniczenie wpływu wysokiej temperatury na pozostałe części detalu. Na jakość cięcia wpływa wiele parametrów technologicznych – m.in. prędkość przesuwu palnika, grubość materiału, a także rodzaj i ciśnienie gazu plazmowego (najczęściej powietrze, azot lub argon). Niewłaściwe ustawienia mogą skutkować nadmiernym powstawaniem żużlu, zwęgleniem krawędzi lub nierównościami w przekroju. Dlatego też w zastosowaniach przemysłowych coraz częściej korzysta się z przecinarek CNC pozwalających na dokładne odwzorowanie trajektorii cięcia zgodnie z dokumentacją techniczną – przy zachowaniu stabilnych i powtarzalnych warunków pracy.

Obróbka elementów – od cięcia do formowania

Po zakończeniu cięcia plazmowego materiał przechodzi do kolejnych etapów obróbki, mających na celu nadanie mu określonych właściwości geometrycznych i mechanicznych. Formowanie obejmuje m.in. gięcie, prostowanie czy profilowanie. Duże znaczenie ma tu dokładność wcześniejszego cięcia – wszelkie odchylenia wpływają na jakość końcowego kształtu i mogą utrudnić dalsze etapy produkcji. Ważnym etapem w tym momencie jest weryfikacja wymiarów i kątów po cięciu. Przed przystąpieniem do gięcia przeprowadza się również oznaczenia referencyjne – np. linie osi gięcia lub punkty bazowe – co usprawnia dalsze ustawienie materiału na prasie. Pozwala to uniknąć przesunięć lub nieprawidłowego ułożenia, co w przypadku dłuższych kształtowników lub blach prowadziłoby do błędów wymiarowych trudnych do skorygowania. Obróbka plastyczna nie toleruje niedokładności – im bardziej precyzyjny jest detal po cięciu, tym mniejsze ryzyko niezgodności w końcowej geometrii.

Gięcie kształtowników – kontrolowana deformacja

Gięcie kształtowników polega na plastycznym formowaniu profili stalowych w celu uzyskania kształtu zgodnego z wymaganiami projektowymi. Proces odbywa się najczęściej przy użyciu pras krawędziowych lub giętarek CNC pozwalających na precyzyjne i powtarzalne wykonywanie zagięć na całej długości profilu. W przeciwieństwie do elementów płaskich kształtowniki wymagają kontroli deformacji przestrzennej, ponieważ ich geometria (np. kątowniki, ceowniki, profile zamknięte) komplikuje sam przebieg gięcia. Dodatkowym wyzwaniem w gięciu kształtowników jest zjawisko sprężynowania materiału (tzw. springback) – po usunięciu nacisku, detal częściowo wraca do pierwotnego kształtu, co skutkuje zmniejszeniem kąta gięcia. Dlatego programowanie maszyn CNC musi uwzględniać wartości korekcyjne, zależne od rodzaju materiału, jego grubości i promienia gięcia. Elementy gięte w ten sposób znajdują zastosowanie w konstrukcjach nośnych, systemach montażowych, ramowych i wszędzie tam, gdzie istotna jest sztywność oraz dokładność wymiarowa. Możliwość powtarzalnej produkcji zgodnej z dokumentacją techniczną stanowi duży atut technologii CNC w gięciu kształtowników.

Gięcie rur i blach – dopasowanie do indywidualnych potrzeb

Gięcie rur stalowych oraz blach na wymiar to ważne procesy technologiczne w produkcji elementów konstrukcyjnych o precyzyjnie określonych parametrach geometrycznych. Gięcie rur odbywa się zazwyczaj na zimno – taka technika pozwala zachować właściwości mechaniczne materiału i uniknąć osłabienia struktury na skutek działania wysokiej temperatury. Duże znaczenie ma odpowiedni dobór ustawień maszyny i narzędzi – w szczególności pod kątem:

promienia gięcia – zbyt mały może prowadzić do deformacji materiału lub jego zgniecenia, natomiast zbyt duży obniża dokładność wymiarową detalu;

grubości ścianki rury – cieńsze są bardziej podatne na załamania, dlatego wymagają innego podejścia technologicznego niż rury grubościenne;

średnicy zewnętrznej – większe średnice wymagają wyższej precyzji przy ustawianiu siły gięcia i doborze odpowiednich segmentów;

kąta gięcia – jego dokładne określenie i utrzymanie w procesie wpływa na geometrię i powtarzalność gotowego elementu.

W przypadku blach proces gięcia na zimno przebiega zwykle na prasach krawędziowych. Tu również niezbędna jest kontrola parametrów, takich jak:

grubość blachy – wpływa bezpośrednio na potrzebny nacisk oraz sposób ułożenia materiału w narzędziu;

promień i kąt gięcia – determinują kształt i dokładność elementu oraz ewentualne ryzyko pęknięć;

długość linii gięcia – istotna z punktu widzenia doboru sił i ustawienia narzędzi;

kierunek walcowania blachy – niezgodność kierunku gięcia z kierunkiem walcowania może prowadzić do mikropęknięć w obszarze załamania.

Precyzyjne sterowanie tymi zmiennymi pozwala uzyskać powtarzalność kształtu oraz wysoką jakość powierzchni giętych detali – niezależnie od materiału czy wymiaru wsadu.

Zintegrowany proces – od projektu do gotowego detalu

Produkcja precyzyjnych elementów konstrukcyjnych wymaga koordynacji wielu etapów – od koncepcji i projektowania po finalną obróbkę mechaniczną. Znaczną rolę odgrywa integracja procesów, takich jak modelowanie CAD, cięcie plazmowe, gięcie CNC i kontrola wymiarowa. Dzięki zastosowaniu nowoczesnych systemów zarządzania produkcją możliwe jest zachowanie pełnej spójności między założeniami projektowymi a gotowym wyrobem. Zintegrowane podejście pozwala ograniczyć ilość operacji pośrednich, skrócić czas realizacji zamówienia i zwiększyć dokładność produkcji. W firmach specjalizujących się w obróbce stali, takich jak Kazmet, taka organizacja pracy przekłada się na lepszą wydajność i większe możliwości technologiczne – nawet przy skomplikowanych detalach wymagających wielu operacji obróbczych.

Produkcja stalowych elementów konstrukcyjnych wymaga precyzyjnych operacji cięcia i gięcia decydujących o wymiarach, wytrzymałości oraz jakości końcowej. Wypalanie plazmą oraz gięcie kształtowników, rur czy blach na wymiar to etapy, których wykonanie wymaga nie tylko nowoczesnych maszyn, ale również doświadczenia i znajomości technologii. Odpowiednie zarządzanie tymi procesami przekłada się na efektywną i przewidywalną produkcję – zgodną z wymaganiami technicznymi oraz oczekiwaniami odbiorców.

Jeśli poszukujesz wykonawcy precyzyjnych elementów stalowych – zapoznaj się z ofertą firmy Kazmet. Dysponujemy nowoczesnym parkiem maszynowym i doświadczeniem w obróbce metalu – od wypalania plazmą po gięcie rur stalowych oraz kształtowników.

Komentarze